【IoT エンジニア解説】スマートファクトリー化に向けて|現場で「今何ができるか」聞いてみた

昨今、よく聞く DX(デジタルトランスフォーメーション)とは、デジタル技術を活用し、企業が製品やサービスの変革を進めること、もしくはビジネスモデルそのものの変革し優位性を確立させるための活動のことです。製造業においても、企業の成長戦略における課題解決を助ける観点から DX への対応がますます重要になってきていると言えます。

人工知能の活用や、Minimal Fab(ミニマルファブ)の登場による技術革新など、近年の製造現場を取り巻く環境は大きく変化し続けています。そんな中、製造現場における「スマートファクトリー化」は、製造業における企業の DX を推進させる重要な一手と言えます。一方で、なかなかデジタル化が進まない、どこから導入すれば良いのかわからない、などその進め方に悩まれている製造現場の担当者や、経営責任者の方も多いかと思います。

そこでこの記事では、製造現場で進む「スマートファクトリー化」の現在地を探りながら、アイレットのIoTエンジニアに工場 IoT の現状について話を聞きました。

スマートファクトリーとは

スマートファクトリーとは、2011年にドイツで提唱された「インダストリー4.0」という概念に端を発しています。「インダストリー4.0」は「第4次産業革命」の意味合いで、蒸気機関の発明で始まった「第1次産業革命」、電力と石油を利用することで熱と動力を得た「第2次産業革命」、そして、コンピューターの登場により技術革新が進んだ「第3次産業革命」に続く産業革命として捉えられています。

インダストリー4.0では、データや IoT の技術を活用し、ヒト、機械、その他の資源を連携させることで製造プロセスの最適化や新たなビジネスモデルの構築を実現させることが可能となります。

日本の「スマートファクトリー」については、経済産業省が2017年に発表した「スマートファクトリーロードマップ」のなかでまとめられている「第4次産業革命に対応したものづくり」という考え方が一般的です。

このロードマップでは、ものづくり現場での IoT 技術やロボットの活用などの重要性を認識しているものの、人材不足などを背景になかなかスマートファクトリー化の実現に向けて動くことのできない製造業界に向けて、その実現化のためのステップを提示しています。

スマートファクトリーロードマップで示された「スマート化レベル」と7つの目的

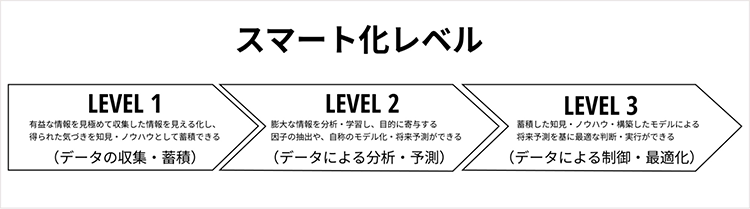

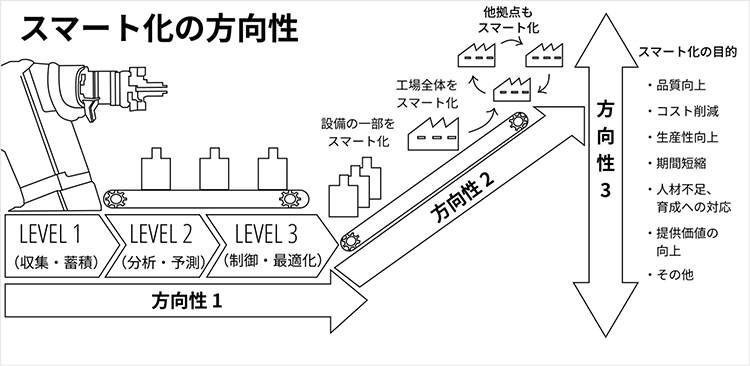

ロードマップの中では、スマート化に向けたステップを「スマート化レベル」で区分けして、その方向性を提示しています。

また、ロードマップではスマート化の目的を7つに分けており、それぞれの目的に対してこの「スマート化レベル」を当てはめて確認することができます。

- 品質の向上

- コスト削減

- 生産性の向上

- 製品化・量産化の期間短縮

- 人材不足・育成への対応

- 新たな付加価値の提供・提供価値の向上

- その他(リスク管理の強化)

この記事では、7つの目的のうち「生産性の向上」を例にして、スマート化へ向けたステップを見ていこうと思います。

工場の IoT 化で生産性を向上させる

生産性を向上させる方法の1つとして、「設備の故障に伴う稼動停止の削減」が挙げられます。IoT の技術を取り入れることで、生産設備の稼働状況を監視し運用効率を高めることで、生産性を向上させることができます。

レベル1:データの収集・蓄積

レベル1の段階では、生産設備にセンサを取り付けモニタリングすることでデータを収集、蓄積し設備の稼働状況を見える化することが目標となります。また、異常や故障が発生した際に、早期にヒトへ通知できることも、「設備の故障に伴う稼動停止の削減」を目的にする場合は重要になります。

レベル2:データによる分析・予測(知見の体系化)

レベル2の段階では、蓄積された情報から、過去の事例を分析することで故障事例を分析し、その原因究明や対策の立案につながる知見を体系化することが目標となります。

レベル3:データによる制御・最適化

レベル3の段階では、故障の原因究明や対策検討の判断を、それまでに蓄積されたデータに基づいた知見で支援することにより、復旧の早期化と稼働停止時間の削減が目標となります。

スマート化の方向性

スマートファクトリーロードマップでは、7つの目的を同時に進めていくよりも、優先順位の高い分野からスマート化を進めて行くことを推奨しています。

まずは1つの目的に対し、一部の生産ラインなどでレベル1からレベル3までを実践し、その導入効果を向上させることから初め、その後、工場全体や他拠点への展開など面的に効果を拡大していくことが望ましいとされています。

また、1つの目的で導入効果を得ることができたら、そのシステムを応用し他の目的へも展開していくことが良いでしょう。

「スマートファクトリー化」に向けて何が今できるのか- アイレットの工場IoTソリューションの担当エンジニアに聞いてみた。

アイレットは、AWSを活用した「IoTpack for Factory」という工場 IoT ソリューションを提供しており、製造現場の様々な課題解決を支援しています。工場やプラント設備のIoT化により、クラウドにデータを収集・蓄積・分析し、生産指標のリアルタイム可視化、検品作業の自動化、生産効率向上などのビジネスニーズに応えるソリューションを、クラウドを活用して実現します。

今回、「スマートファクトリー化」に向けて何が今できるのかを IoT担当エンジニアに聞きました。

土井田 篤(左) / 吉盛 浩司(右)

工場 IoT に関して、どのようなところが期待されていますか?

工場 IoTは、生産に関する様々な課題を解決する手段として、期待されています。具体的には、

「生産設備で圧力等のデータを測定して活用したい」

「設備の稼働状況を見える化したい」

「設備の予兆保全をしたい」

「手作業でやっている外観検査を効率化したい」

「チョコ停*の原因を分析したい」

というような、課題を抱えていらっしゃる方の課題を解決できるかと思います。

※チョコ停:生産設備がわずかな間だけ停止してしてしまうこと。

工場 IoT の技術は、製造の流れの中の、様々な場面で活用できるのですか?

そうですね。製造業といっても、食料品から金属製品など分野が幅広く、多様な場面で活用ができます。

「IoTpack for Factory」はどのような点が注目されていますか?

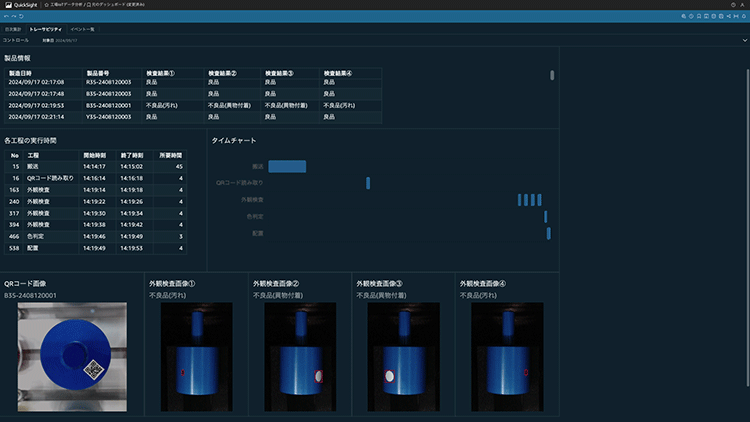

過去にスマートファクトリー関連のイベントで展示した際には、外観検査を AI で自動化するという点が注目を集めていました。また、トレーサビリティに関しては「これが見えると良いよね!」というお声を多くいただき、関心が高かったようでした。

実際、トレーサビリティの機能ではどのようなことができるのですか?

通常の IoT データでは、機械ごとに出てくるデータを見せることになるのですが、アイレットの工場 IoT 技術では、製品カットでデータを出すことが可能です。

例えば、「製品 A がどの時間帯で、どの工程で作られていて、その時の検査結果がどうだったのか」というのを追うことができます。

トレーサビリティの考え方は以前からあるものですが、工場 IoT としてそれが見れるところまで実現されているというのは、まだまだ少ないのではないでしょうか。「IoT データを製品カットで見たい」「作業者ごとのデータを見たい」との声は、お客様からもよくいただいています。

これまでトレーサビリティの実現が難しかったのには、どのような理由があるのですか?

例えば、製品カットでトレーサビリティを追うとすると、製造工程の中で一つひとつに製品を特定する仕組みを組み込まなければいけない点や、その各工程を、ある機械から出てくるデータのどこからどこまでが一つの工程であるのか区切らなければいけない点、そしてそのデータをそれぞれの製品に紐付ける点が難しいのかと思います。

アイレットの工場 IoT ソリューションでは、ロボットが上げてくるデータに条件を設定して、工程の開始・終了を自動的に判定できるようにしています。また、その工程のデータを製品に紐づけていく仕組みも実現しています。

今回の工場 IoT ソリューションを実際の製造現場に導入する場合には、どのような課題があると考えられますか?

例えば、既にデータの取得ができている製造現場に対し、単にこの仕組みを導入すれば製品カットのトレーサビリティが取れるようになるわけではないと考えています。製品を特定する情報や、工程の開始と終了を判定できる条件の設定など、トレーサビリティとしてデータを活用するための情報を整えていく必要があります。

実際に製造現場に導入する際には、この条件を個々に設定していく必要があるため、そこに現場ごとの難しさがあるかもしれません。

今回の技術は今後どのように進化していくと考えていますか?

導入時の課題で取り上げたように、トレーサビリティを実現するためには生産設備や、現場作業員の運用を含めたすり合わせが必要となることが想定されます。今回実現した仕組みを生産現場の方自身が取り扱える様になれば、お客様にとってメリットのあるものとなると考えています。今はその環境構築を目指しています。

最後に、アイレットの工場 IoT ソリューションの強みを教えてください

パッケージソフトでできることであれば、パッケージソフトで対応する方がお客様にとって費用的にもメリットがあるかと思いますが、パッケージソフトで実現できない機能を実現させたいというお客様にとっては、アイレットの工場 IoT ソリューションは強みを発揮できるかもしれません。

例えば、「チョコ停の原因を分析したい」というご要望であれば、機械が停止した前後の動画を表示することができたり、製品ごとの検査画像を表示させたりすることも可能です。

もちろん、インターネット上にデータがあるものであれば、既存のパッケージソフトとの連携もできるかと思います。

アイレットではお客様の工場の IoT 化やスマートファクトリー化へのご要望に対して、クラウドを活用した最適なソリューションをご提供可能です。既存のパッケージソフトでは対応できなかった機能を追加開発したいなど、スマートファクトリー導入や工場の IoT 化を加速させたいとお考えの方はぜひお気軽にお問い合わせください。

関連事例

ページ監修者

KDDI にて約30年間、法人のお客様向けシステム開発に従事。 2022年4月からアイレットへ出向。

主に製造業向け IoT システムの企画、提案、開発を行っている。

(名称は2025年12月時点)